立磨主辊报低位中控

立式磨粉机在调试的过程中遇到的常见问题及其解决办法 - 知乎

2022年10月10日 立磨磨辊倾倒原因主要有: 1、辊皮安装或翻边时压板和辊皮接触不好,辊体定块不可靠,导致辊皮和辊体定位不牢。 2、辊皮尺寸误差大,螺栓紧同次数、紧固力矩、螺栓自身强度不够,也会造成辊皮固定不牢。 3、跳停振动值设置偏高。 为防止立磨磨辊倾倒,我们在磨辊上用30mm的钢丝绳自制安全链捆绑,以防磨辊倾翻、倾倒。 四、 生 立磨中控操作要点-5.设备磨损严重。选粉机装置叶片,磨辊衬板,磨盘衬板,喷口环等收到不同程度的磨损,导致磨机细度跑粗五主电机电流高的原因及调整1.喂料量多,立磨中控操作要点 - 百度文库当 压 差 下 降 ,说 明 入 磨 物 料 量 小 于 出 磨物料量,内循环量降低,料层厚度变薄。. 当压差急剧下降时,出磨物料过多,导致 磨 内 物 料 减 少 ,料 层 急 剧 下 降 ,此 时 应 及 时 采 取 措 施( 比 如 及 时 增 加 喷 水 ,使 料 层 变 厚 ,稳 定 料 层 ...立磨中控操作知识要点 - 百度文库

了解 立磨运行的常见问题以及解决方案_振动

2020年11月16日 立式磨机振动的原因及处理: 1. 测振元件失灵: 磨辊刚降下便出现振动,操作各程序和个参数都正常,而且现场并没有感觉到振动,后经检查发现测振仪松动,重新拧紧,开磨正常。 测振仪松动是常事,这时中控操作画面各参数均无异常,现场无振感。 预防发生此事要求平时巡检多注意,并保持清洁。 2. 辊皮松动和衬板松动 中控振动偏大, 2020年7月13日 1)方法一 用磨辊找正杆找正磨辊的方法如下:对中前将张紧液压站卸荷。 首先清除压力框架上的物料,找出生产厂家作出的对中标记;再用0.5mm的细钢丝按对中标记找出压力框架的中心。 用铅锤使压力框架的中心与主减速机中心重合;再用3个钢针对中3个磨辊,钢针水平偏差在±5mm以内;压力框架中心与主减速机中心侧间隙1mm,然后调 立磨磨辊中心找正的2种方法,附磨辊中心偏斜的原因及危害 ...2021-01-07 05:30 传统辊位标定方法需要通过调整辊位传感器使实际位置与中控显示一致,此操作方法耗时费力,对维护人员操作要求较高。 我公司以前摸索出辊位快速标定方法,不再需要技术人员调整辊位传感器,但需要通过计算后换算出量程上下限位,最后将其下载到程序中,此方法对技术人员要求较高,而且在标定过程中需要专人进行计算并下载程 技术 立磨辊位标定技术的优化_厚度

立磨工作原理及常见问题 - 百度文库

温上升后适当开启。 – 立磨磨辊部件(磨辊、摇臂、摇臂轴承等)是否有异响、限位状态是否 正常。 立磨主要巡检内容 – 通过磨辊限位的位置,观察料层厚度,若出现料层过薄或过厚需及时和 中控联系,采取增料或减料措施。2020年1月8日 如果磨辊腔内的密封压力长时间等于或小于外界压力,则磨内粉尘颗粒就会进人磨辊腔内,导致磨辊轴承骨架密封严重磨损乃至损坏,产生磨辊漏油现象;如果粉尘颗粒进入磨辊轴承内,将导致磨辊轴承损坏而停产,而更换磨辊轴承大约需要一周时间。立磨磨辊密封压力低的原因分析及处理措施 - 知乎立磨系统的能耗和 球磨 系统相比节约30%~40%。立磨在工作中没有球磨机中 钢球 相互碰撞、撞击 衬板 的金属撞击声,因此噪音小,比 球磨机 低20~25dB。另外,立磨采用全封闭系统,系统在负压下工作,无扬尘,环境清洁。立磨_百度百科

常见的立磨磨辊轴承位磨损故障怎么修复? - 知乎

2021年3月17日 常见的 立磨磨辊轴承位磨损 故障主要有以下几种原因: 1 轴承质量差 开磨后,质量差的轴承,震动情况明显偏大,而且喂料量低,很容易导致轴承损坏,为了减少轴承损坏后整个立磨系统的中断,一定要采用质量好的轴承来减少过程的繁琐,影响工作的进程。 2 磨辊润滑油量不足 润滑油的上油量不足,会使得磨辊与轴承之间磨擦严重,产生大量的 2022年10月10日 立磨磨辊倾倒原因主要有: 1、辊皮安装或翻边时压板和辊皮接触不好,辊体定块不可靠,导致辊皮和辊体定位不牢。 2、辊皮尺寸误差大,螺栓紧同次数、紧固力矩、螺栓自身强度不够,也会造成辊皮固定不牢。 3、跳停振动值设置偏高。 为防止立磨磨辊倾倒,我们在磨辊上用30mm的钢丝绳自制安全链捆绑,以防磨辊倾翻、倾倒。 四、 生 立式磨粉机在调试的过程中遇到的常见问题及其解决办法 - 知乎立磨中控操作要点-5.设备磨损严重。选粉机装置叶片,磨辊衬板,磨盘衬板,喷口环等收到不同程度的磨损,导致磨机细度跑粗五主电机电流高的原因及调整1.喂料量多,立磨中控操作要点 - 百度文库

立磨中控操作知识要点 - 百度文库

当 压 差 下 降 ,说 明 入 磨 物 料 量 小 于 出 磨物料量,内循环量降低,料层厚度变薄。. 当压差急剧下降时,出磨物料过多,导致 磨 内 物 料 减 少 ,料 层 急 剧 下 降 ,此 时 应 及 时 采 取 措 施( 比 如 及 时 增 加 喷 水 ,使 料 层 变 厚 ,稳 定 料 层 ...2020年11月16日 立式磨机振动的原因及处理: 1. 测振元件失灵: 磨辊刚降下便出现振动,操作各程序和个参数都正常,而且现场并没有感觉到振动,后经检查发现测振仪松动,重新拧紧,开磨正常。 测振仪松动是常事,这时中控操作画面各参数均无异常,现场无振感。 预防发生此事要求平时巡检多注意,并保持清洁。 2. 辊皮松动和衬板松动 中控振动偏大, 了解 立磨运行的常见问题以及解决方案_振动2020年7月13日 1)方法一 用磨辊找正杆找正磨辊的方法如下:对中前将张紧液压站卸荷。 首先清除压力框架上的物料,找出生产厂家作出的对中标记;再用0.5mm的细钢丝按对中标记找出压力框架的中心。 用铅锤使压力框架的中心与主减速机中心重合;再用3个钢针对中3个磨辊,钢针水平偏差在±5mm以内;压力框架中心与主减速机中心侧间隙1mm,然后调 立磨磨辊中心找正的2种方法,附磨辊中心偏斜的原因及危害 ...

技术 立磨辊位标定技术的优化_厚度

2021-01-07 05:30 传统辊位标定方法需要通过调整辊位传感器使实际位置与中控显示一致,此操作方法耗时费力,对维护人员操作要求较高。 我公司以前摸索出辊位快速标定方法,不再需要技术人员调整辊位传感器,但需要通过计算后换算出量程上下限位,最后将其下载到程序中,此方法对技术人员要求较高,而且在标定过程中需要专人进行计算并下载程 温上升后适当开启。 – 立磨磨辊部件(磨辊、摇臂、摇臂轴承等)是否有异响、限位状态是否 正常。 立磨主要巡检内容 – 通过磨辊限位的位置,观察料层厚度,若出现料层过薄或过厚需及时和 中控联系,采取增料或减料措施。立磨工作原理及常见问题 - 百度文库2020年1月8日 如果磨辊腔内的密封压力长时间等于或小于外界压力,则磨内粉尘颗粒就会进人磨辊腔内,导致磨辊轴承骨架密封严重磨损乃至损坏,产生磨辊漏油现象;如果粉尘颗粒进入磨辊轴承内,将导致磨辊轴承损坏而停产,而更换磨辊轴承大约需要一周时间。立磨磨辊密封压力低的原因分析及处理措施 - 知乎

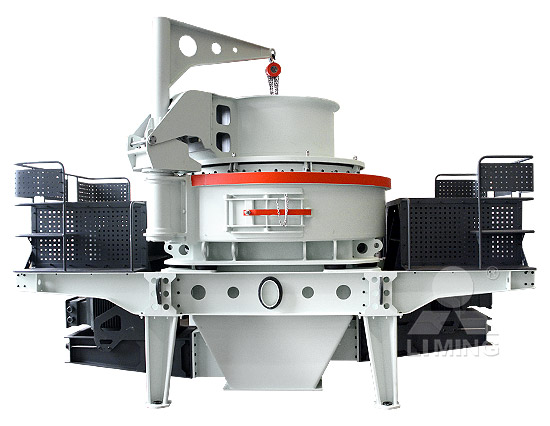

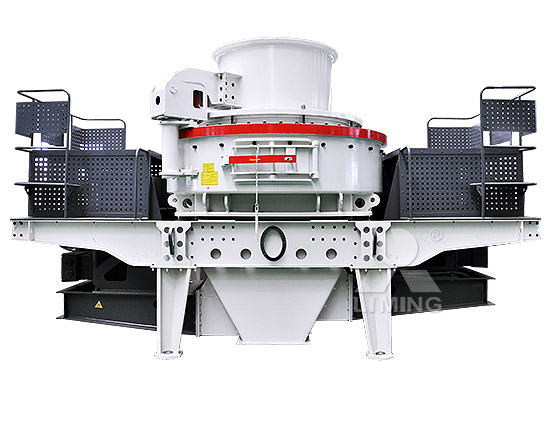

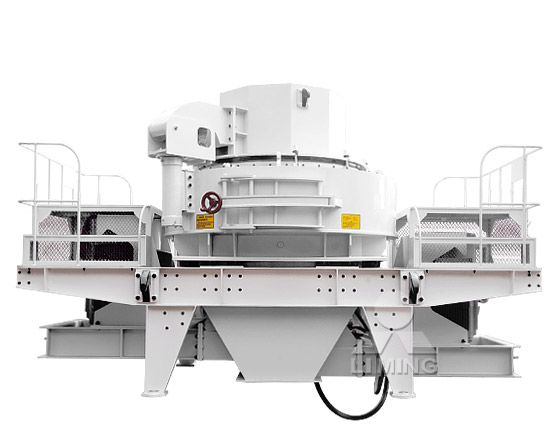

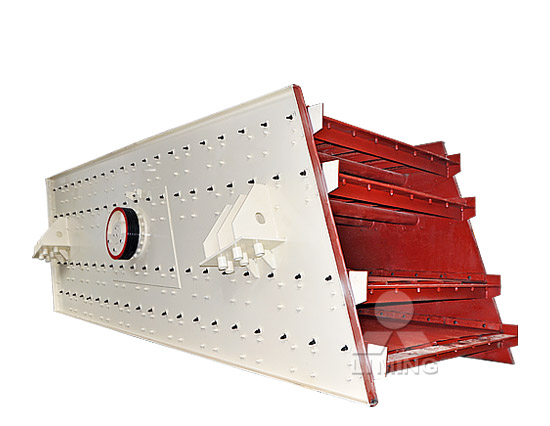

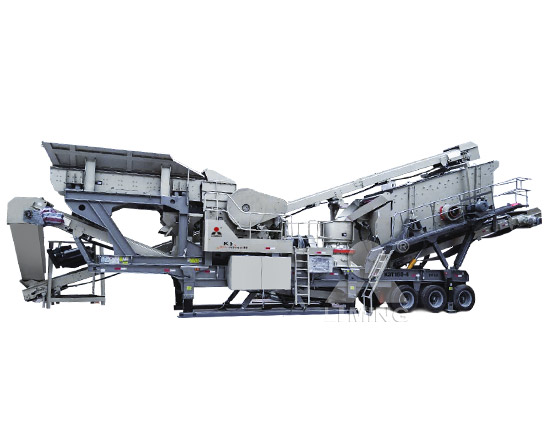

立磨_百度百科

立磨系统的能耗和 球磨 系统相比节约30%~40%。立磨在工作中没有球磨机中 钢球 相互碰撞、撞击 衬板 的金属撞击声,因此噪音小,比 球磨机 低20~25dB。另外,立磨采用全封闭系统,系统在负压下工作,无扬尘,环境清洁。2021年3月17日 常见的 立磨磨辊轴承位磨损 故障主要有以下几种原因: 1 轴承质量差 开磨后,质量差的轴承,震动情况明显偏大,而且喂料量低,很容易导致轴承损坏,为了减少轴承损坏后整个立磨系统的中断,一定要采用质量好的轴承来减少过程的繁琐,影响工作的进程。 2 磨辊润滑油量不足 润滑油的上油量不足,会使得磨辊与轴承之间磨擦严重,产生大量的 常见的立磨磨辊轴承位磨损故障怎么修复? - 知乎2022年10月10日 立磨磨辊倾倒原因主要有: 1、辊皮安装或翻边时压板和辊皮接触不好,辊体定块不可靠,导致辊皮和辊体定位不牢。 2、辊皮尺寸误差大,螺栓紧同次数、紧固力矩、螺栓自身强度不够,也会造成辊皮固定不牢。 3、跳停振动值设置偏高。 为防止立磨磨辊倾倒,我们在磨辊上用30mm的钢丝绳自制安全链捆绑,以防磨辊倾翻、倾倒。 四、 生 立式磨粉机在调试的过程中遇到的常见问题及其解决办法 - 知乎

立磨中控操作要点 - 百度文库

立磨中控操作要点-5.设备磨损严重。选粉机装置叶片,磨辊衬板,磨盘衬板,喷口环等收到不同程度的磨损,导致磨机细度跑粗五主电机电流高的原因及调整1.喂料量多,当 压 差 下 降 ,说 明 入 磨 物 料 量 小 于 出 磨物料量,内循环量降低,料层厚度变薄。. 当压差急剧下降时,出磨物料过多,导致 磨 内 物 料 减 少 ,料 层 急 剧 下 降 ,此 时 应 及 时 采 取 措 施( 比 如 及 时 增 加 喷 水 ,使 料 层 变 厚 ,稳 定 料 层 ...立磨中控操作知识要点 - 百度文库2020年11月16日 立式磨机振动的原因及处理: 1. 测振元件失灵: 磨辊刚降下便出现振动,操作各程序和个参数都正常,而且现场并没有感觉到振动,后经检查发现测振仪松动,重新拧紧,开磨正常。 测振仪松动是常事,这时中控操作画面各参数均无异常,现场无振感。 预防发生此事要求平时巡检多注意,并保持清洁。 2. 辊皮松动和衬板松动 中控振动偏大, 了解 立磨运行的常见问题以及解决方案_振动

立磨磨辊中心找正的2种方法,附磨辊中心偏斜的原因及危害 ...

2020年7月13日 1)方法一 用磨辊找正杆找正磨辊的方法如下:对中前将张紧液压站卸荷。 首先清除压力框架上的物料,找出生产厂家作出的对中标记;再用0.5mm的细钢丝按对中标记找出压力框架的中心。 用铅锤使压力框架的中心与主减速机中心重合;再用3个钢针对中3个磨辊,钢针水平偏差在±5mm以内;压力框架中心与主减速机中心侧间隙1mm,然后调 2021-01-07 05:30 传统辊位标定方法需要通过调整辊位传感器使实际位置与中控显示一致,此操作方法耗时费力,对维护人员操作要求较高。 我公司以前摸索出辊位快速标定方法,不再需要技术人员调整辊位传感器,但需要通过计算后换算出量程上下限位,最后将其下载到程序中,此方法对技术人员要求较高,而且在标定过程中需要专人进行计算并下载程 技术 立磨辊位标定技术的优化_厚度温上升后适当开启。 – 立磨磨辊部件(磨辊、摇臂、摇臂轴承等)是否有异响、限位状态是否 正常。 立磨主要巡检内容 – 通过磨辊限位的位置,观察料层厚度,若出现料层过薄或过厚需及时和 中控联系,采取增料或减料措施。立磨工作原理及常见问题 - 百度文库

立磨磨辊密封压力低的原因分析及处理措施 - 知乎

2020年1月8日 如果磨辊腔内的密封压力长时间等于或小于外界压力,则磨内粉尘颗粒就会进人磨辊腔内,导致磨辊轴承骨架密封严重磨损乃至损坏,产生磨辊漏油现象;如果粉尘颗粒进入磨辊轴承内,将导致磨辊轴承损坏而停产,而更换磨辊轴承大约需要一周时间。立磨系统的能耗和 球磨 系统相比节约30%~40%。立磨在工作中没有球磨机中 钢球 相互碰撞、撞击 衬板 的金属撞击声,因此噪音小,比 球磨机 低20~25dB。另外,立磨采用全封闭系统,系统在负压下工作,无扬尘,环境清洁。立磨_百度百科2021年3月17日 常见的 立磨磨辊轴承位磨损 故障主要有以下几种原因: 1 轴承质量差 开磨后,质量差的轴承,震动情况明显偏大,而且喂料量低,很容易导致轴承损坏,为了减少轴承损坏后整个立磨系统的中断,一定要采用质量好的轴承来减少过程的繁琐,影响工作的进程。 2 磨辊润滑油量不足 润滑油的上油量不足,会使得磨辊与轴承之间磨擦严重,产生大量的 常见的立磨磨辊轴承位磨损故障怎么修复? - 知乎